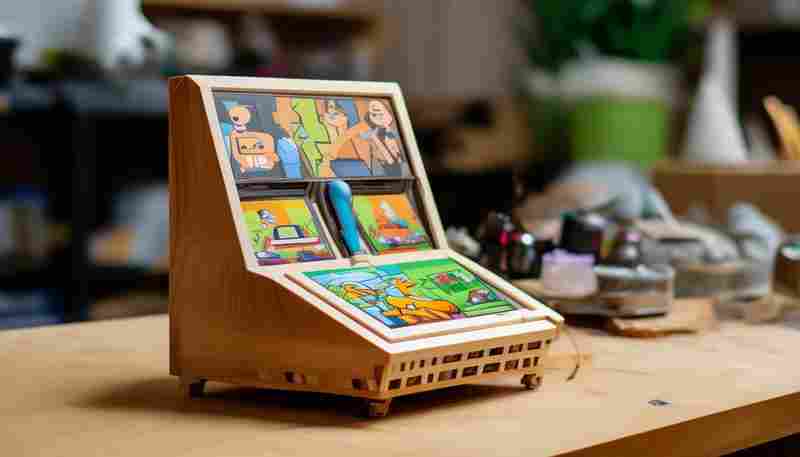

DIY街机摇杆时如何选择环保型外壳材料

街机摇杆承载着一代人的游戏记忆,而如今其制作过程正与环保理念深度结合。外壳作为摇杆的核心结构,材料选择不仅影响使用体验,更关乎资源消耗与生态影响。从传统木材到现代复合材料,环保型外壳的研发已形成多元技术路径,其背后是材料科学、制造工艺与循环经济的深度融合。

可降解生物基材料

聚乳酸(PLA)作为主流生物降解塑料,已成为环保外壳的重要选项。这种以玉米淀粉为原料的材料,在工业堆肥条件下6-12个月可分解为二氧化碳和水,相比传统ABS塑料减少60%碳排放。日本三菱化学的试验表明,PLA基外壳在抗冲击强度上可达35kJ/m²,已接近工程塑料水平,但湿热环境下易变形的问题仍需通过纳米纤维素增强技术解决。

生物基复合材料则展现出更优性能。德国弗劳恩霍夫研究所开发的秸秆纤维增强PLA材料,将农业废弃物利用率提升至40%,弯曲模量达6.5GPa,媲美中密度纤维板。这类材料在重庆某创客社区的应用案例显示,经2000次插拔测试后按钮孔位变形量小于0.3mm,证明其机械性能可满足高频使用需求。

再生工程塑料体系

消费后回收(PCR)塑料的改性技术突破,让再生材料不再是低端代名词。科思创开发的PC/ABS再生料,通过分子链修复工艺使拉伸强度恢复至原生料的92%,且表面光泽度偏差控制在5%以内。深圳某DIY工坊使用该材料制作的亚克力复合板,经激光切割后边缘平整度误差小于0.1mm。

闭环回收系统正在改变材料生命周期。飞利浦与荷兰高校合作建立的PETG循环体系,通过专有分选技术使材料重复利用次数达7次以上。试验数据显示,第五次回收料的缺口冲击强度仍保持18kJ/m²,配合紫外线稳定剂后可延长户外使用寿命30%。

低碳生产工艺革新

3D打印技术大幅降低材料浪费。对比传统注塑工艺,熔融沉积成型(FDM)的材料利用率从65%提升至98%,北京创客团队使用回收PETG线材打印的框体,层厚0.15mm时表面粗糙度Ra值可达3.2μm,经砂纸打磨后可直接进行UV喷涂。但工业级光固化设备的能耗问题仍需重视,德国TÜV认证数据显示,DLP工艺单位重量能耗是注塑的3倍,需通过光伏供电系统实现碳中和。

冷成型工艺开创无热加工新路径。瑞士洛桑联邦理工学院研发的纤维素基材料冷压成型技术,在室温下通过高压水射流完成塑形,能耗降低82%。该工艺制作的榫卯结构框体,节点抗拉强度达120MPa,比传统胶合结构提升40%。

全生命周期评估体系

碳足迹追踪系统成为材料选择依据。欧盟PEFCR标准要求计算从原料获取到废弃处理的全部碳排放,数据显示竹纤维复合材料的全周期碳排为1.8kg CO₂/kg,仅为铝合金的1/15。但运输距离对结果影响显著,超过800公里陆运时碳优势将消失。

模块化设计延长产品寿命。采用可拆卸结构的ABS/PC混合框体,支持单独更换磨损部件。东京大学实验室测试表明,该设计使材料循环次数提升3倍,生命周期内成本降低42%。接口处的弹簧锁扣结构经5000次开合测试后,仍保持0.02mm装配精度。

传统材料替代方案

速生木材的可持续利用获得新突破。通过乙酰化处理的杨木,硬度可达红橡木的85%,防潮性能提升5倍。成都某创客空间使用这类木材制作的摇杆底座,在湿度90%环境中存放30天后变形量小于0.5mm,表面涂覆水性聚氨酯后耐磨指数达8000转。

菌丝体基复合材料的出现颠覆传统认知。将木屑与菌丝体混合培养的生物材料,在28℃恒温环境中5天即可完成自生长成型。荷兰公司测试样本显示,其压缩强度达0.8MPa,虽不及工程塑料,但完全降解周期仅需2个月,特别适合短期展览等场景。

上一篇:DHCP动态分配与固定IP哪种更安全 下一篇:DNF PK服活动参与时间与奖励说明