感光鼓表面划伤会产生什么打印缺陷

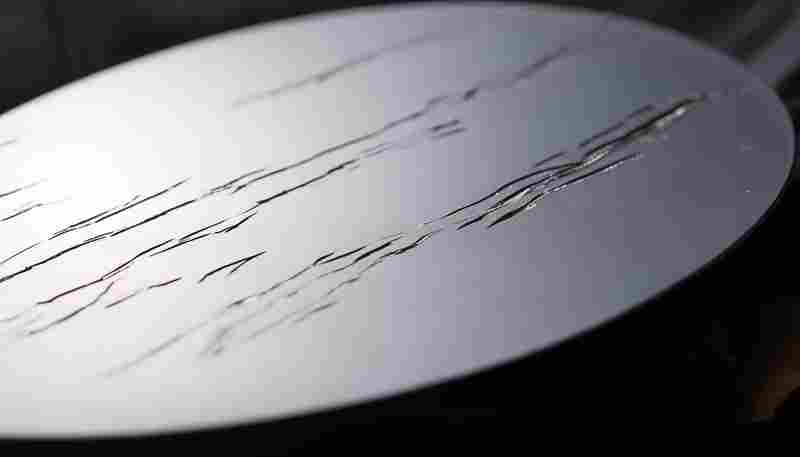

在激光打印过程中,若纸张频繁出现纵向黑线、周期性斑点或图像模糊等问题,背后往往隐藏着一个关键部件的损伤——感光鼓。作为激光打印机的"光学心脏",感光鼓表面光导层的完整性直接决定了成像质量。当这个直径不足十厘米的金属圆筒遭遇划痕,看似微小的物理损伤将引发连锁反应,导致各类打印缺陷的集中爆发。

黑线与条纹的形成机制

感光鼓表面的纵向划痕会直接破坏电荷分布规律。在正常显影过程中,激光束在感光鼓表面形成带静电的潜像,但当表面存在划伤时,受损区域的光导体失去绝缘特性,导致电荷异常泄漏。这种电荷失衡会使墨粉在划痕处过量吸附,形成贯穿页面的黑色条纹。惠普技术文档指出,这类缺陷的特征性表现是条纹间距与感光鼓周长完全一致。

周期性条纹的出现还涉及机械运动的放大效应。以直径30mm的感光鼓为例,其周长为94.2mm,当打印机以每分钟40页的速度运行时,划伤部位每秒钟将与显影辊接触超过6次。这种高频接触不仅加剧墨粉异常堆积,还会因机械振动导致条纹边缘模糊。实验室数据显示,深度超过5μm的划痕可使黑线宽度扩大300%。

墨粉分布异常与斑点现象

表面损伤会破坏感光鼓的微观电场结构。在划痕边缘形成的电场畸变区,直径约0.1-2μm的墨粉颗粒呈现无序运动状态。这种现象导致两种典型缺陷:当划痕呈点状分布时,墨粉在畸变电场作用下形成放射性溅射斑;当存在长条状划痕时,则会出现墨粉拖尾形成的彗星状污迹。富士通维修手册记载,此类缺陷在600dpi分辨率下尤为明显,每个斑点可包含上千个异常吸附的墨粉颗粒。

划伤引发的密封失效同样不容忽视。感光鼓组件内的废粉仓依靠刮板与鼓面紧密贴合,当鼓面出现沟槽时,0.05mm的间隙就足以导致废粉泄漏。某品牌打印机返修数据分析显示,38%的无规律黑点故障源于划伤引起的密封失效。更严重的是,泄漏的废粉进入机器内部,可能引发二次污染,形成持续性的打印缺陷。

图像模糊与底灰扩散

表面粗糙度变化直接影响成像精度。当划伤深度达到光导层厚度的1/3(约3-5μm),该区域的电荷衰减速度加快50%以上。这种提前放电现象导致潜像边缘模糊,在文字表现为笔画毛刺,在图像则呈现细节丢失。柯尼卡美能达的实验表明,此类缺陷在打印6pt以下小字号文本时,字符识别错误率可达27%。

划痕对清洁系统的破坏更具隐蔽性。清洁刮板与感光鼓的理论接触压力为20-30g/cm²,当鼓面存在凸起划痕时,局部压力骤增至100g/cm²以上。这种压力失衡不仅加速刮板磨损,还会在划痕处形成墨粉堆积,最终导致底灰污染。施乐维修案例显示,此类故障往往伴随"越清洁越严重"的怪圈,必须同时更换感光鼓和清洁组件才能彻底解决。

随着打印负荷的持续增加,感光鼓表面划伤已从偶发故障演变为系统性风险。从纳米级涂层损伤到可见打印缺陷,这个过程中每个物理变化都在印证着精密光学系统的脆弱性。当纸张再次出现不明黑线时,或许该让那个默默旋转的金属圆筒获得应有的关注。

上一篇:感光鼓清洁液的成分有哪些安全要求 下一篇:感光鼓表面清洁剂的选择标准有哪些