ZARA如何应对季节性变化带来的市场挑战

在全球时尚产业中,季节性变化带来的市场需求波动是品牌面临的核心挑战之一。ZARA凭借其独特的商业模式和供应链体系,不仅有效应对了春夏秋冬的周期性需求差异,更在快时尚领域树立了“以速度对抗不确定性”的行业标杆。其策略的核心在于将市场变化的压力转化为创新动力,通过多维度的系统化运作,构建起一套动态平衡的商业生态。

敏捷供应链体系

ZARA的供应链响应速度堪称行业奇迹。传统服装企业从设计到上架通常需要6-9个月周期,而ZARA通过“三位一体”设计机制,将这一周期压缩至2-4周。设计师团队、市场分析师和采购专家组成的虚拟团队,能够实时捕捉全球时尚秀场、街头潮流和门店销售数据,形成设计方案的快速迭代。这种敏捷性不仅体现在设计端,更贯穿于生产环节。ZARA在西班牙保留22家自有工厂,控制50%的核心产能,其余50%外包给400家欧洲供应商。通过地下传送带系统连接生产基地与物流中心,实现半成品48小时内完成缝制加工,确保小批量生产的灵活切换。

供应链的时空压缩技术同样关键。ZARA采用航空与陆运结合的“双轨物流”模式,欧洲门店24小时到货,亚洲市场控制在72小时内。其配送中心配备每小时处理6万件服装的光学分拣系统,错误率低于0.5%,使全球门店每周两次补货成为可能。这种高频次、低库存的物流体系,有效规避了季节性产品积压风险。

数据驱动决策机制

ZARA构建了覆盖全价值链的数据采集网络。门店POS系统实时上传销售数据,设计师通过手持设备接收全球800余家门店的顾客试穿反馈。2024年引入的AI预测系统,将历史销售数据、社交媒体趋势和天气变化等因素纳入机器学习模型,使季度需求预测准确率提升至92%。这种数据穿透力使ZARA能够精准把握季节性转换节点,例如通过分析北半球门店春装销售曲线,提前三周调整南半球秋装生产计划。

在库存管理方面,ZARA创造性地实施“动态水位线”策略。系统根据实时销售速率自动计算补货阈值,当某款连衣裙在巴黎门店日销量突破50件时,算法会触发巴塞罗那工厂的紧急生产指令。这种机制使畅销款缺货率控制在3%以内,同时将滞销款库存周转期压缩至21天,远低于行业平均的90天水平。

垂直整合生产模式

ZARA的垂直整合战略突破了传统服装业的分工壁垒。从面料研发到终端零售,其控制着供应链上76%的关键环节。位于西班牙的染色实验室可在一周内开发出符合当季流行色的新型面料,而竞争对手通常需要两个月完成同类研发。这种深度整合使ZARA能够快速调整产品结构,例如在2024年暖冬现象出现后,仅用10天就将北欧地区30%的羽绒服产能转为轻量外套生产。

生产柔性化体现在“模块化制造”体系。服装部件标准化程度达到60%,不同款式通过组合32种基础模块实现快速变款。当2025年初春亚洲市场突然兴起宽肩设计时,ZARA利用既有模块在72小时内推出12种衍生款式,较传统开发流程提速8倍。

门店网络动态优化

ZARA的门店不仅是销售终端,更是市场情报前哨。每家门店配备智能镜面试衣系统,记录顾客试穿次数、停留时间和搭配偏好。这些数据经清洗后进入中央数据库,成为下一季产品组合调整的重要依据。例如2024年冬季数据分析显示,北京门店顾客对羊毛混纺材质的关注度同比增长37%,直接催生了2025早春系列的材质革新。

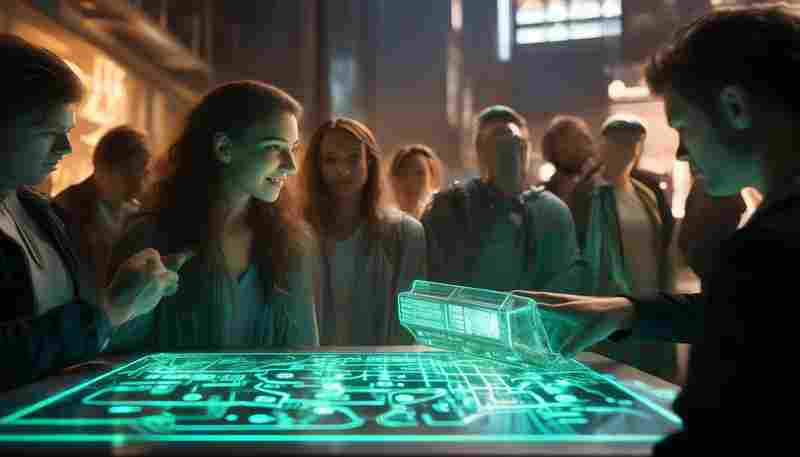

面对季节性客流波动,ZARA实施“弹性门店”策略。在旺季前三个月,通过可移动货架系统和模块化陈列道具,将门店30%空间改造为当季主题体验区。上海南京路旗舰店在2024年圣诞季引入增强现实橱窗,使冬装试穿转化率提升19%。这种空间再造能力使单店坪效始终维持在行业平均水平的2.3倍。

可持续创新实践

在应对季节性挑战过程中,ZARA将可持续发展纳入战略内核。其开发的循环纤维技术,可将过季服装回收再生成新型面料,使2024年秋冬季系列中32%的原材料来自往季库存。气候智能型供应链管理系统能根据天气预报动态调整区域库存,在寒潮突袭欧洲时,该系统提前72小时向慕尼黑仓库增派5000件大衣,避免应急空运产生的高碳排放。

数字样衣技术的应用大幅降低季节性试错成本。3D建模系统使设计师无需制作实体样衣即可测试200种配色方案,将开发阶段的物料浪费减少68%。2025年春季系列中,79%的款式通过数字样衣完成设计验证,使产品迭代速度再提升40%。

上一篇:Zara在疫情期间采取了哪些数字化转型措施提升运营效率 下一篇:Zara的供应链管理为何被视为行业标杆