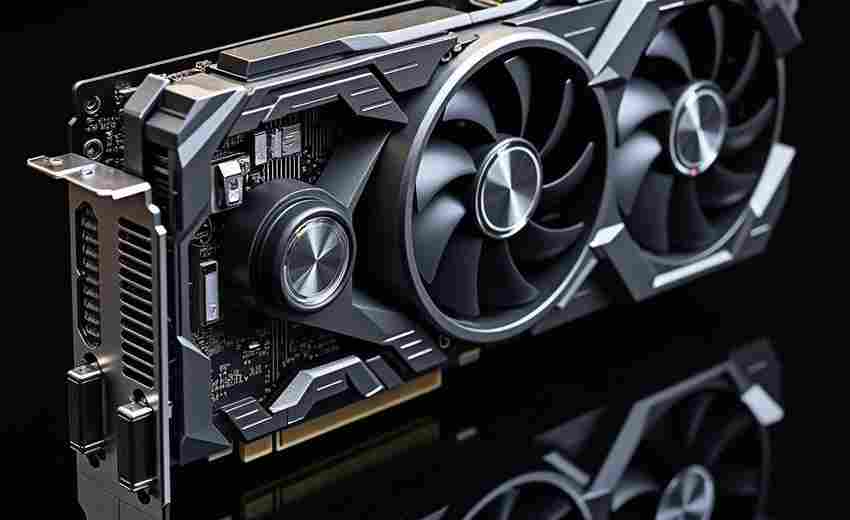

清洗死亡之轮油污与灰尘的标准操作流程

在机械制造与维护领域,设备的清洁度直接影响其性能与寿命。以“死亡之轮”这类高负荷运转的机械部件为例,其表面油污与灰尘的堆积不仅可能引发部件磨损,还会导致传动效率下降甚至设备故障。建立一套科学、高效的清洗标准操作流程至关重要。本文将从工具选择、操作步骤、安全防护等维度,系统阐述清洗这类精密部件的核心要点。

一、前期工具与材料准备

工欲善其事,必先利其器。针对“死亡之轮”的结构特性,需准备三类专用工具:首先是物理清洁工具,包括尼龙轮毂刷、尖头缝隙刷及高压水枪,其中尼龙材质可避免划伤金属表面;其次是化学制剂,如pH值中性的轮毂专用清洗剂或经过验证的环保型APC全能清洗剂,其去污力需达到分解刹车粉尘与油膜的标准;最后是防护装备,防腐蚀手套与护目镜为操作人员提供基础安全保障。

在工业清洗领域,工具选择需符合《工业设备化学清洗质量标准》(HG/T 2387-2007)的规定。例如高压水枪压力应控制在50-120Bar区间,既能有效冲刷污垢又不会损伤部件涂层。对于带有复杂沟槽的轮体结构,建议采用可调节角度的旋转喷头,确保清洗剂能渗透至0.5mm以上的狭缝。

二、分阶段清洗操作规范

清洗流程遵循“预洗-主洗-精洗”三阶段原则。预洗阶段使用40℃温水配合低压模式(<30Bar)冲洗表面浮尘,此步骤可去除约60%的松散污染物。主洗阶段需将清洗剂按1:5至1:10比例稀释后均匀喷洒,静置反应3-5分钟使化学制剂充分分解油污,对于顽固的刹车粉沉积区域,可采用定点加压喷射处理。

精洗环节需特别注意轴承部位的防护。参考《纺车轮清洗操作手册》,在清洁轮体内部结构时,应采用单向冲洗法避免水流倒灌进入轴承密封圈。完成化学清洗后,必须用去离子水进行终末漂洗,确保无清洗剂残留。实验数据显示,未经彻底漂洗的部件在48小时后会出现盐析结晶,加速金属腐蚀。

三、特殊污渍处理技术

针对高温烧结形成的碳化油污,传统物理清洗难以奏效。此时可采用复合型处理方案:先用有机溶剂型清洗剂(如含二氯甲烷成分)软化碳化层,再使用超声波清洗设备进行20kHz高频震荡。某汽车制造厂的测试表明,该方法可使碳化油污清除效率提升82%,同时将部件表面粗糙度控制在Ra0.8μm以内。

对于带有阳极氧化涂层的铝合金轮体,严禁使用强碱性清洗剂。德国工业标准DIN 3175-2010明确规定,此类材质适用pH值6.5-8.0的弱酸性清洗剂,清洁时间不超过15分钟。实践案例显示,违规使用碱性制剂会导致氧化层剥落,使轮体耐腐蚀性能下降40%。

四、质量检验与维护策略

清洗效果需通过双重检验体系验证。目视检查要求轮体表面无水渍、无彩虹纹,沟槽部位无可见颗粒物残留。仪器检测则包括表面张力测试(需达72mN/m以上)和ATP生物荧光检测(RLU值<100)。某轨道交通企业的数据表明,严格执行该标准可使轴承故障率降低57%。

建立预防性维护体系是延长清洗效果的关键。建议在设备运行日志中记录每次清洗参数,结合振动频谱分析预测下一次清洗周期。对于高粉尘环境下的设备,可采用纳米涂层技术,使轮体表面形成疏水疏油膜层,将污染物附着量减少65%。

上一篇:清洗时如何避免电源部件进水造成短路 下一篇:清洗油污后如何正确处理高压水管内的残留液体