摩托车变速齿轮安装有哪些技巧与步骤

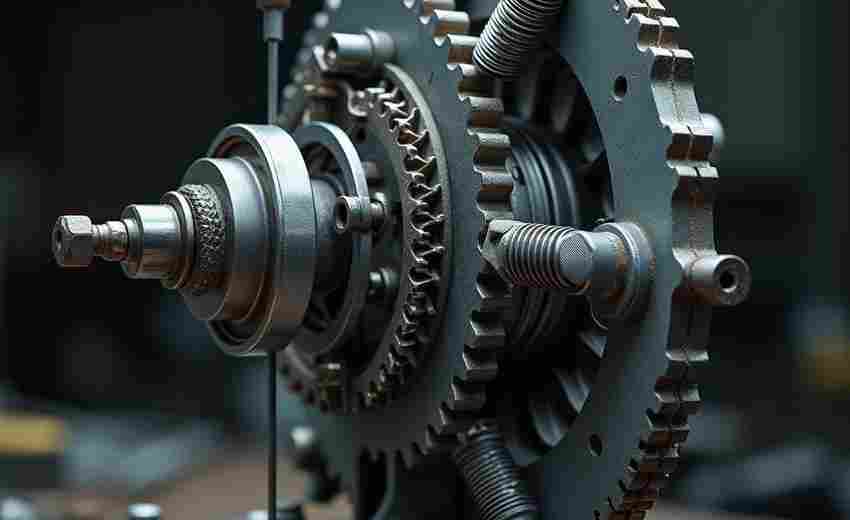

摩托车变速齿轮作为动力传递的核心部件,其安装质量直接影响车辆的平顺性和使用寿命。无论是日常维护还是故障修复,掌握科学的安装方法不仅能提升传动效率,还能有效降低异常磨损。本文将系统解析变速齿轮装配的关键技术,帮助从业者规避常见误区。

工具与零件准备

专业工具是精准装配的基础。除了常规的扭矩扳手、卡簧钳外,拆卸自动变速器常需自制回位弹簧压紧工具,这类专用工具有助于避免拆卸过程中弹簧弹射导致零件损伤。在拆解前,需完整记录齿轮原始位置并绘制轴系分布图,特别是换挡凸轮与拨叉的对应关系,这能防止回装时出现空挡定位偏移。

零件预处理同样不可忽视。新齿轮需用煤油清洗加工残留物,使用千分尺测量花键配合间隙,确保在0.15mm以内。对磨损超标的轴套(如主动滑动轮衬套内径超过20.6mm)必须更换,否则会导致换挡卡滞。维修案例显示,某CL125-3车型因未更换变形缓冲胶圈,导致起步时齿轮撞击异响,更换后异响消失。

轴与齿轮的精密配合

轴心对中偏差需控制在0.05mm以内。安装主动轴组件时,要确保2挡传动齿轮与1挡齿轮的轴向间隙符合标准,通常采用塞规检测,间隙过大易引发跳挡。对于采用螺纹胶固定的齿轮,需注意涂抹范围不超过齿宽2/3,避免胶液渗入啮合面。

安装顺序直接影响装配效率。应先完成主副轴总成的预组装,再整体装入箱体。某GY6发动机维修案例显示,反向安装起动齿轮标记会导致回弹装置失效,正确方法是将齿轮箭头对准箱体定位槽。换挡拨叉装入导向杆后,需手动拨动验证移动顺畅度,卡涩往往源于拨叉槽与齿轮凸台未完全对正。

挡位校准与调试

空挡定位是调试重点。换挡凸轮需旋转至止动器卡入凹槽,此时各拨叉应处于中间行程位置。使用百分表检测换挡拨叉在齿轮槽中的侧隙,超过0.3mm需更换拨叉或修复槽体。实际测试中,挂5挡转动后轮,链轮转动角超过60才啮合,说明花键配合过松,需检查主动毂缓冲胶圈。

动态测试环节不可或缺。装配完成后,需模拟各挡位切换,观察齿轮啮合印痕。正常接触区域应位于齿面中部,若偏向齿顶或齿根,需调整轴向垫片厚度。某春兰太子车维修时,发现变速鼓导槽磨损导致挂挡不到位,更换导槽后换挡行程恢复正常。

润滑与密封处理

润滑剂选择需兼顾粘附性与渗透性。推荐使用JASO MA2认证的齿轮油,高温工况下可添加二硫化钼增粘剂。注油时遵循"少量多次"原则,分三次注入总量80%的油液,每次间隔2分钟使油膜充分浸润。特别注意锥形轴承的注油方向,错误注油会导致滚珠脱离轨道。

密封处理直接影响使用寿命。纸垫安装前需浸透机油增强贴合性,油封唇口要朝向箱体内侧。维修数据表明,未更换曲轴油封的车辆,3个月内齿轮油乳化概率提升47%。对于CVT变速箱,还需检查从动轮密封圈是否硬化,硬化密封圈会使滑动轮卡滞。

故障排查与维护

异响诊断需结合工况分析。金属敲击声多因缓冲元件失效,如案例中主动毂缓冲胶圈磨损使动力传递存在间隙。高频啸叫则与齿轮侧隙过小相关,可通过着色检查调整垫片。日常维护时,每5000公里应检测齿轮油铁屑含量,金属碎末超0.5g/L提示异常磨损。

预防性维护策略能显著延长寿命。建议每2万公里拆卸检查换挡棘爪磨损,使用投影仪检测齿形轮廓变形量。对于竞技车型,可对齿轮进行喷丸强化处理,使表面残余压应力提升30%,抗疲劳强度提高2倍。

上一篇:摩托车发动机内部积碳应如何自行处理 下一篇:摩拜单车扣费异常如何保留有效维权证据