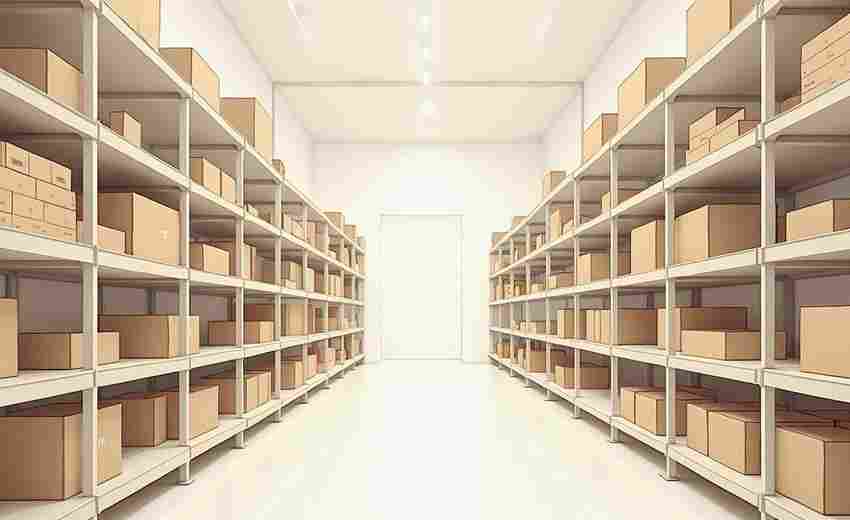

仓储货架布局如何影响存储效率

在物流行业竞争日益激烈的今天,仓储效率已成为企业成本控制的核心战场。货架布局作为仓储系统的骨骼结构,其合理性直接决定了货物周转速度、空间利用率及人力成本三大关键指标。一组数据揭示了这个问题的严重性:某电商企业在优化货架布局后,单日分拣效率提升37%,库容增加21%,这背后折射出布局设计对仓储效能的杠杆效应。

空间利用率与动线设计

货架布局的几何排列本质上是对三维空间的数学切割。垂直存储系统通过组合式货架将库房高度利用率从传统布局的45%提升至85%,这种纵向延伸策略不仅释放了地面空间,更创造了"空中仓库"的存储模式。某汽车配件供应商采用穿梭式货架后,在占地面积不变情况下,存储单元数量激增3.2倍。

动线规划则是空间利用的隐性维度。U型布局较直线型布局减少28%的无效行走距离,这种环形通道设计将拣货路径转化为连续作业流。日本物流学者Hesket在《现代仓储设计论》中强调:"最优动线应该像血液循环系统,每个节点都处于最佳供血半径。"某医药冷链仓库通过引入螺旋式动线,使温控区域面积压缩40%的保持了原有的作业效率。

货物分类与定位逻辑

ABC分类法的动态应用正在改写传统存储规则。某快消品企业将高频次周转商品置于黄金区域(距地面0.8-1.5米),使单次拣货时间缩短1.7秒,这个细微改进在日均10万次的作业规模下,相当于每年节省3285个工时。但荷兰物流专家Koster提醒:"分类标准必须随销售数据实时更新,静态分类可能产生18%的效率损耗。

智能定位系统带来的变革更具颠覆性。随机存储算法配合RFID技术,使某电子产品仓库的货位利用率达到92%,远超固定库位的68%。这种动态管理模式需要强大的数据支撑,德国弗劳恩霍夫物流研究所的实验显示:当SKU种类超过5000时,智能定位系统的优势开始显现,误差率可控制在0.3%以内。

技术设备的协同效应

自动化设备与货架布局形成共生关系。AGV小车的工作半径直接受限于巷道宽度,某智能仓将传统1.8米通道压缩至1.2米后,AGV集群的协同效率提升41%。但日本大福公司的技术白皮书指出:"巷道压缩存在临界点,当小于0.9米时,设备故障率会呈指数级上升。

机械臂作业区需要特殊的布局参数。某汽车制造商的零部件仓库为六轴机械臂设计了扇形作业区域,存储密度反而提高25%。这种反直觉的设计源于对机械臂运动轨迹的精确计算,MIT机器人实验室的研究表明:合理的扇形布局可使机械臂有效工作范围扩大17%,能耗降低12%。

物联网技术正在重构仓储空间认知方式。某服装企业通过安装5000个压力传感器,实现货架载荷的实时监控,使存储密度动态调整成为可能。这种"会呼吸"的货架布局使旺季存储能力弹性增加35%,相关论文被收录在IEEE物联网期刊2023年第三期。韩国KAIST大学的研究团队发现:当传感器密度达到每平方米0.8个时,空间利用率预测准确率可达94%以上。

环境要素的调节作用

照明系统的布局影响远超视觉范畴。某生鲜仓库采用垂直照明方案后,拣货错误率下降19%,这是因为光线投射角度改变了作业人员的空间感知。照明工程师协会的行业标准建议:货架通道的照度梯度应控制在15%以内,以避免视觉疲劳导致的效率损失。

温湿度分布与货架排列存在隐性关联。某红酒窖藏库通过改变货架朝向,使温度波动幅度缩小0.8℃,这对于单瓶价值2000美元以上的藏品而言至关重要。剑桥大学材料实验室的模拟显示:当货架与空调气流形成30度夹角时,库内温场均匀性最佳,这种布局可使能耗降低22%。

上一篇:从零开始打造盈利型公会的关键步骤解析 下一篇:仓库管理表格中如何批量替换0库存为缺货