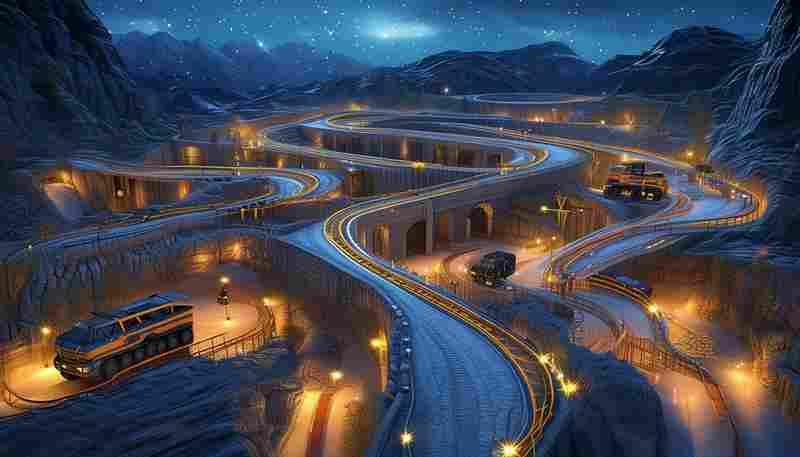

矿车运输路线多目标优化策略如何制定

矿产资源开发作为工业经济的基础环节,其运输效率直接影响开采成本与安全生产水平。随着矿区规模扩大与设备智能化升级,矿车运输路线优化已从单一距离最短演变为涵盖效率、能耗、安全及设备协同的复杂系统问题。尤其在露天矿山场景中,卡车调度成本占开采总成本的40%-50%,传统人工调度常因路径冲突、空载率高导致效率损失。近年来,运筹学理论与智能算法的引入为多目标优化提供了科学框架,但实际应用中仍需平衡理论模型与动态环境间的矛盾。

路径规划算法选择与改进

矿车路径优化的核心在于构建精准的道路网络模型。基于图论的最短路径算法仍是基础,例如将矿区节点抽象为采掘点、破碎站、排土场等功能区,通过Dijkstra算法计算两点间最短路径。但传统图论模型难以应对矿区道路的动态变化,如临时塌方或设备故障导致的路线中断。改进型算法如动态权重调整机制被提出:当某路段卡车密度超过阈值时,系统自动增加该路段权重,引导后续车辆选择替代路线。

蚁群算法与遗传算法的融合进一步提升了全局优化能力。例如,某露天矿采用改进蚁群算法,在信息素更新规则中引入能耗因子,使路径选择不仅考虑距离,还综合了卡车载重与坡度关系。实验数据显示,该算法使运输能耗降低12%,同时将电铲等待时间缩短18%。值得注意的是,算法选择需匹配矿区规模——小型矿山适用启发式算法快速求解,而超大型矿区往往需要分层优化,先通过聚类算法划分作业区域,再对各子区域单独优化。

多目标模型构建与权衡

多目标优化的本质是在冲突指标间寻找帕累托最优解集。典型目标函数包括运输成本最小化(含油耗、轮胎损耗)、设备利用率最大化(减少空驶率)、任务完成时间最短化以及安全风险系数最低化。某铁矿案例显示,将安全指标量化为道路坡度、转弯半径的函数后,优化方案使事故率下降23%,但运输距离增加5%,这需要决策者根据企业战略设定权重。

层次分析法(AHP)与NSGA-II算法的结合为解决权重分配难题提供了新思路。通过专家评分确定各目标优先级,再运用带精英策略的快速非支配排序生成解集。例如,某煤矿将安全权重设为0.4,效率0.3,成本0.3,最终方案在三个维度分别达成预期目标的92%、85%和88%。值得注意的是,目标函数需动态调整,如雨季需临时提高安全权重,夜间作业增加照明条件约束等。

动态调度机制设计

实时数据采集是动态调度的基础。通过车载GPS、RFID读卡器与道路传感器的多源数据融合,系统可每30秒更新车辆位置、载重及道路状态。某智能调度平台采用UWB精确定位技术,将车辆定位误差控制在15厘米内,结合AI视觉识别实时监测道路积水深度,动态调整允许通行的卡车吨位。

突发事件响应机制考验系统鲁棒性。当电铲突发故障时,基于蒙特卡洛模拟的预案库可快速生成应急方案:首先调用邻近备用设备,其次调整受影响卡车的装卸次序,最后启动冗余路径分流。某金矿的实际应用表明,该机制使设备停工时间减少42%,任务完成率提升至98%。引入区块链技术记录调度决策过程,可为事后分析提供不可篡改的数据链,促进算法持续优化。

技术与数据驱动的优化

无人驾驶技术的突破正在重塑运输模式。配备激光雷达与毫米波雷达的无人矿车,通过SLAM算法构建高精度三维地图,实现厘米级路径跟踪。卡特彼勒的自动驾驶矿卡已累计运行3500万公里,其编队行驶技术使车队间距优化至15米,较人工驾驶节油14%。但完全无人化仍需解决混合交通流协调问题,现阶段多采用人车分时分区管控策略。

数字孪生技术的应用将物理矿区映射为虚拟模型。通过ANSYS仿真平台,可预演不同调度方案下的设备损耗与能耗分布。某铝土矿项目显示,数字孪生体使方案验证周期从72小时压缩至4小时,预测准确率达91%。历史运输数据的深度挖掘揭示隐藏规律:某铜矿通过分析三年期的GPS轨迹数据,发现17%的路径存在速度波动异常,优化后使平均车速提升9km/h。

上一篇:矿车轨道安装对材料有哪些要求 下一篇:砂土适合种植绿萝吗