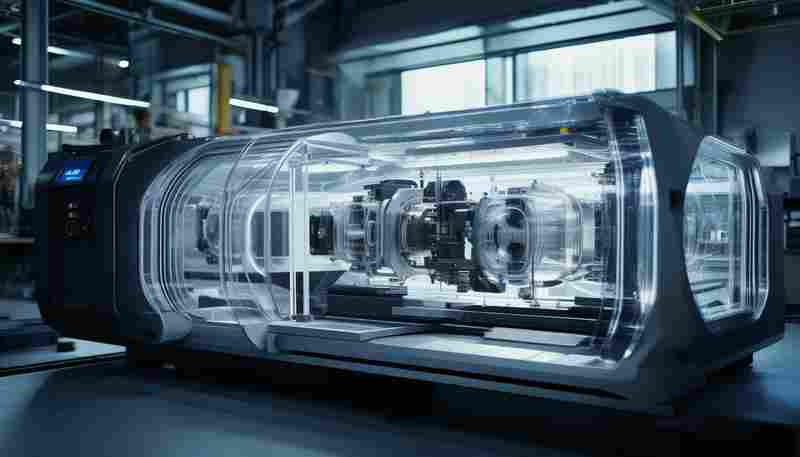

选择高精度设备如何改善切割稳定性并减少变形

在金属加工领域,激光切割的稳定性直接影响着工件的成型质量与生产效率。近年来,随着汽车制造、航空航天等行业对零部件精度的需求不断提升,企业开始将目光投向高精度切割设备的迭代升级。这类设备通过多项技术创新,不仅将切割精度控制在±0.02mm范围内,更在抑制材料变形方面展现出突破性优势。

运动控制系统的突破

高精度设备的核心在于伺服驱动系统的革新。德国西门子公司研发的SINUMERIK 840D sl数控系统,采用0.001°分辨率的光学编码器,可实现每分钟120米的高速运动下仍保持定位误差不超过3微米。这种实时位置反馈机制,有效消除了传统设备因传动间隙导致的刀具抖动现象。

在动态响应方面,三菱电机开发的MDS-E系列伺服驱动器,其电流环控制周期缩短至62.5微秒。这种超高速响应能力使得切割头能够瞬间修正由材料应力释放引发的轨迹偏移。日本小松制作所的测试数据显示,在切割3mm厚不锈钢板时,设备振动幅度较普通机型降低67%,切口垂直度偏差缩减至0.05mm以内。

结构刚性的双重保障

设备基础架构的优化为稳定性提供了物理支撑。马扎克公司推出的VTC系列机床,采用整体式铸铁床身,其阻尼系数达到22kN/mm²,有效吸收切割过程中的高频振动。该设计配合四点支撑结构,使设备在满负荷运转时的形变量不超过5μm,相当于人类头发直径的1/15。

在运动部件设计上,瑞士百超激光设备采用线性导轨与滚柱丝杠的复合传动系统。这种结构的刚性系数比传统滚珠丝杠提升40%,轴向载荷承受能力增强至15吨。美国机械工程师协会(ASME)的研究表明,此类设计可将切割过程中的反向间隙误差降低90%,特别在加工钛合金等硬质材料时,有效避免了因机械变形导致的切缝扩大问题。

温度补偿技术的革新

热变形控制是保证精度的关键战场。通快公司开发的Smart Temperature Control系统,通过分布在机床关键部位的32个温度传感器,实时监测设备热态变化。系统每0.5秒执行一次补偿运算,对主轴热伸长、导轨膨胀等参数进行动态修正。实际应用数据显示,在连续工作8小时后,设备仍能保持定位精度在±2μm范围内。

针对材料自身的热影响,IPG光子推出的YLS系列激光器,采用脉冲宽度可调技术。该技术可将热影响区(HAZ)控制在0.1mm以内,较传统连续激光减少85%的热输入量。哈尔滨工业大学的研究团队发现,在切割0.5mm厚铝合金时,采用该技术的工件平面度偏差从0.3mm降至0.05mm,完全满足航空蒙皮件的装配要求。

工艺算法的智能进化

智能路径规划系统显著提升了加工稳定性。西门子NX CAM软件集成的Adaptive Clearing算法,可根据材料硬度实时调整切削参数。当遇到硬度突变区域时,系统能在20ms内完成进给速度与激光功率的协同调整,避免因切削抗力突变引发的设备震颤。实际加工案例显示,该技术使汽车模具的加工效率提升30%,表面波纹度降低至Ra0.2μm。

在工艺参数优化方面,德国库卡开发的KUKA.CNC系统,整合了超过10万组材料的切割参数数据库。系统通过机器学习算法,可自动匹配最佳焦点位置与辅助气体压力。在切割碳纤维复合材料时,该技术将分层缺陷率从12%降至0.5%以下,切口边缘碳化层厚度控制在5μm以内。

材料适应性的多维提升

面对新型材料的加工挑战,高精度设备展现出更强的适应能力。GF加工方案推出的LASER S 1000U设备,配置了可变光斑直径激光头,可在20-300μm范围内无极调节。这种设计既能满足光伏硅片的微细切割(切口宽度0.02mm),又适合30mm厚船用钢板的稳定加工。中国机械工业联合会的数据显示,该设备在新能源汽车电池托盘加工中,使产品合格率从82%跃升至99.6%。

针对异形件的稳定加工,大族激光开发的五轴联动系统,通过RTCP(旋转工具中心点)补偿技术,确保切割头始终垂直于曲面工件。在加工航空发动机叶片时,该技术将边缘粗糙度控制在Rz10μm以下,型面轮廓误差小于0.03mm,完全达到AS9100航空质量标准。

上一篇:选择高年化利率储蓄账户时需注意哪些风险 下一篇:选择高领blouse时应注意哪些材质