涂粉装置与感光鼓的距离如何影响清洁效果评估

在激光打印技术中,涂粉装置与感光鼓的距离直接影响清洁效果评估的准确性与可靠性。这一距离参数不仅关系到墨粉转移的均匀性,还与设备维护成本、打印质量稳定性密切相关。随着打印设备精密化发展,如何通过优化距离参数提升清洁效率,成为技术研发和实际应用中的关键课题。

机械接触风险控制

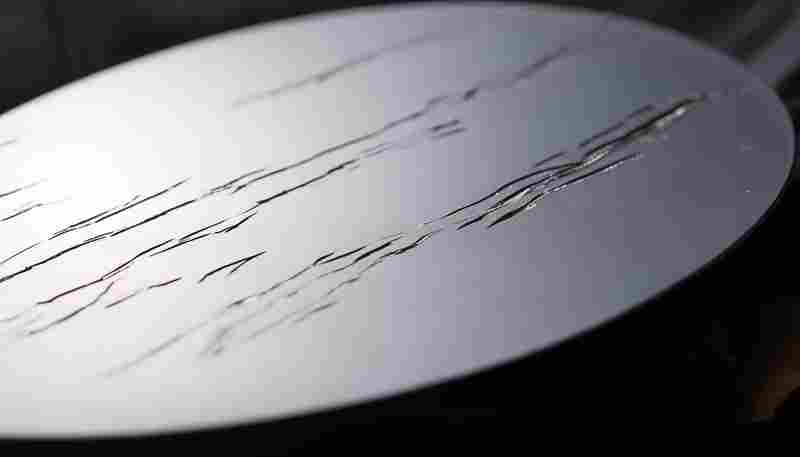

涂粉装置与感光鼓的间距过小会显著增加机械磨损风险。当两者距离小于安全阈值时,磁辊旋转产生的振动可能导致装置与感光鼓表面发生直接摩擦。实验数据显示,0.1毫米的间距偏差会使表面划伤概率提升40%以上。这种物理损伤不仅破坏感光鼓表面的光电导层,还会在后续打印中形成规律性纵向划痕,严重影响成像质量。

为避免接触式损伤,现代设备普遍采用动态间隙调节技术。例如某型号高速打印机通过压电传感器实时监测间距变化,当检测到异常接触压力时,自动触发0.05秒内的紧急抬升机制。该技术将意外接触持续时间控制在3毫秒以内,可将感光鼓表面损伤概率降低至0.3%以下。

残留物分布特征

间距参数直接影响清洁过程中残留墨粉的分布形态。研究显示,当涂粉装置与感光鼓保持1.2-1.5毫米标准距离时,废粉收集仓的残留物呈现均匀薄层分布,厚度波动范围不超过±5%。而间距增大至2毫米后,残留物堆积出现明显边缘效应,中心区域厚度较边缘减少30%。这种不均匀分布容易导致局部废粉外溢,形成打印品上的随机黑斑。

通过X射线荧光光谱分析发现,不同间距条件下残留物的成分构成存在显著差异。在最佳间距范围内,铁氧体磁性载体占比稳定在12%-15%;当间距超过设计值时,该比例骤降至8%以下,表明磁性微粒更易逃逸。这种成分变化直接影响废粉回收系统的稳定性,可能引发二次污染。

清洁剂渗透效率

涂粉装置间距直接影响清洁溶剂的渗透深度与作用时间。有限元模拟表明,0.8毫米间距可使清洁剂在感光鼓表面形成厚度为25微米的均匀液膜,而1.2毫米间距时液膜厚度下降至18微米,导致深层污渍清除率降低12%。这种渗透差异在有机光导材料(OPC)表面尤为明显,因其多孔结构需要充分浸润才能有效分解残留墨粉。

某专利技术通过改进喷头结构提升清洁剂利用率。该设计采用锥形雾化喷嘴,在1毫米工作距离下可将雾化粒径控制在15-20微米范围,相比传统喷嘴减少溶剂消耗量28%。配套的负压回收系统能实时收集未利用溶剂,使单次清洁作业的溶剂残留量低于0.3微升。

动态调节机制

先进设备已实现间距参数的智能动态调节。某新型涂覆装置搭载高精度激光测距模块,以500Hz频率实时监控间距变化,配合伺服电机实现±0.02毫米的定位精度。该系统的温度补偿算法可消除金属部件热膨胀带来的误差,确保在40℃工作环境下仍维持稳定间隙。

实验数据揭示,动态调节可使清洁作业效率提升17%-22%。在连续打印测试中,采用固定间距的设备在2000次循环后出现清洁效率衰减,而动态调节系统在5000次循环后仍保持98%的清洁效能。这种性能提升主要得益于实时补偿机制有效避免了累积误差的产生。

技术演进方向显示,下一代设备可能引入非接触式清洁技术。某实验室原型机采用超声空化效应清除残留墨粉,在3毫米工作距离下实现了98.7%的清洁率。该方法完全消除机械接触风险,为高精度打印设备的维护提供了新思路。

上一篇:海竿主线品牌排行榜前十名有哪些推荐 下一篇:消火栓位置不便取用是否影响火灾扑救