电热水器内部元件老化如何处理

随着电热水器使用年限增加,内部元件老化问题逐渐显现。金属腐蚀、密封件硬化、线路氧化等现象不仅影响加热效率,还可能引发漏电、漏水等安全隐患。科学处理老化问题需从检测、维修、维护三方面入手,结合现代技术与实践经验,才能有效延长设备寿命。

故障检测与诊断

元件老化的首要任务是精准识别受损部件。电热水器通电异常时,需优先检查温控器触点是否烧蚀或粘连。通过万用表测量触点通断状态,若旋转温控旋钮时阻值无规律变化,表明内部机械结构失效。例如某品牌热水器因温控器触点熔接导致持续加热,最终触发超温保护装置动作。对于加热管老化,可通过电阻测试判断:1500W加热管正常阻值约30Ω,若测得阻值异常升高或断路,则需更换新管。

诊断过程中还需关注隐蔽性老化现象。例如镁棒消耗程度需通过排污口观察,当镁棒直径缩减至原尺寸1/3时,其防腐能力显著下降。某案例显示,未及时更换镁棒的热水器,内胆腐蚀速度加快3倍,导致焊缝渗漏。使用八年的设备建议每年拆解检查一次,重点观察加热管法兰密封圈是否硬化开裂。

关键部件更换技术

温控器更换需遵循标准化流程。切断电源后拆卸外壳,使用十字螺丝刀分离旧温控器固定螺丝。新型数字温控器安装时需注意探头插入深度,必须完全插入盲管底部以确保温度感应准确。某维修案例显示,未插到底的温控器导致水温显示偏差达12℃。对于机械式温控器,需用镊子调整双金属片间距,保持触点压力在0.5-1N范围内,避免接触不良。

加热管更换涉及精密密封操作。拆卸旧管时应平行拔出,避免暴力操作损伤内胆螺纹。新管安装前需涂抹专用硅脂,法兰螺栓需对角线逐步拧紧,扭矩控制在3-4N·m。某实验数据显示,扭矩超过5N·m会导致密封圈变形率增加40%。更换完成后必须进行24小时保压测试,压力维持在0.7MPa无渗漏方为合格。

系统性维护策略

预防性维护可延缓元件老化速度。每季度清理过滤网能减少60%杂质进入内胆,使用柠檬酸溶液浸泡加热管可溶解90%以上水垢。某用户坚持三年深度清洁,加热效率保持在新机的92%水平。对于橡胶密封件,每半年涂抹食品级硅油可延长使用寿命2-3年,避免硬化开裂导致的渗漏。

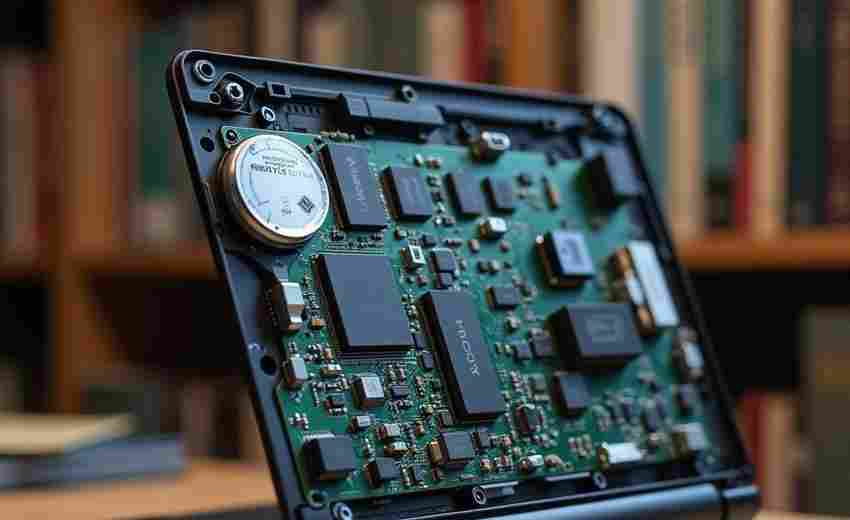

电路系统维护需专业检测设备支持。使用绝缘电阻测试仪测量带电部件与外壳间阻值,标准值应大于2MΩ。某社区维修站统计显示,使用五年以上的设备有17%存在线路绝缘层龟裂现象。建议每两年更换一次漏电保护器,确保动作电流不超过10mA,响应时间短于0.1秒。

安全防护升级方案

老旧设备改造需融入现代防护技术。加装水流传感器可实时监测内胆压力,当压力超过0.8MPa时自动启动安全阀。某改造案例中,加装压力传感器的设备漏水事故率下降85%。对于接地系统,采用三芯屏蔽电缆替换原有线路,接地电阻严格控制在4Ω以下,有效降低漏电风险。

智能化监测系统成为防护新趋势。通过物联网模块实时上传加热管温度、水位数据,系统自动分析元件老化趋势。某品牌云平台数据显示,提前30天预警元件故障的准确率达91%,避免多起潜在事故。结合定期人工巡检,形成"AI预测+人工复核"的双重保障体系。

上一篇:电源问题引起电扇转速变慢如何排查 下一篇:电热水器是常开还是随用随开更省电