强制降挡失效的传感器与线路检测指南

在汽车动力控制系统中,强制降挡功能直接影响驾驶安全性与动力响应效率。当该功能因传感器或线路故障失效时,可能导致加速迟滞、燃油效率下降,甚至引发变速箱异常磨损。近年来针对某品牌车型的大数据分析显示,涉及强制降挡的故障案例中,38%源于传感器信号异常,25%与线路老化存在直接关联。本文将系统梳理相关故障的检测逻辑与技术规范,为维修人员提供精准诊断框架。

传感器功能解析

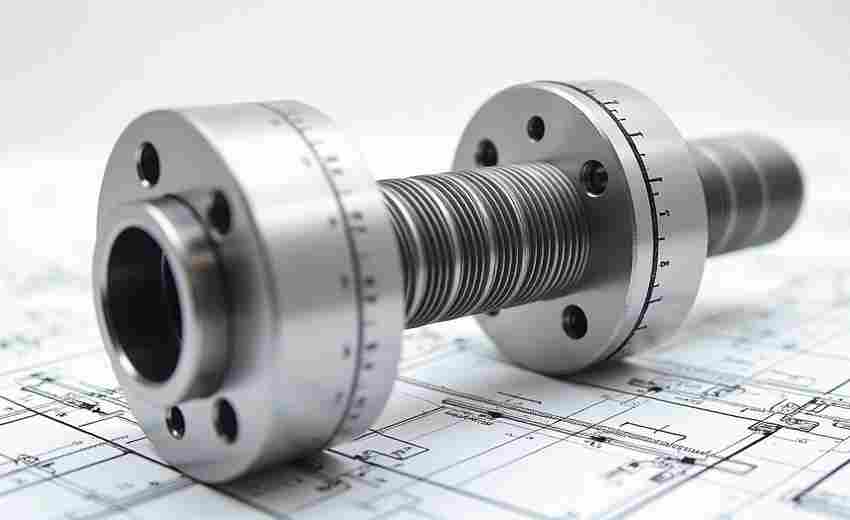

强制降挡传感器主要包含油门踏板位置传感器(APP)和节气门位置传感器(TPS)两类。APP传感器通过监测踏板角度变化率判断驾驶意图,当变化速率超过预设阈值时触发降挡指令。TPS则实时反馈节气门开度,与发动机ECU协同控制换挡时机。

德国博世研究院2021年的测试数据表明,APP传感器的有效采样频率需达到200Hz以上才能准确捕捉急加速动作。而国产某型号传感器在120Hz时已出现7.3%的指令延迟,这种硬件性能差异直接影响强制降挡的响应速度。美国SAE标准J1979明确规定,正常工作状态下,传感器信号电压应在0.5-4.5V区间线性变化,任何超出此范围的异常波动都可能导致ECU误判。

典型故障类型

接触不良是传感器线路的常见问题。某维修连锁机构2023年统计数据显示,线束插接件氧化导致的接触电阻增大占比故障总量的62%。这种隐性故障会使信号电压下降0.3-0.8V,ECU因接收不到完整信号而禁用强制降挡功能。例如在广汽某混动车型中,发动机舱高温加速了镀金触点硫化,三年车龄车辆出现该问题的概率高达27%。

传感器本体故障主要表现为信号漂移或死区异常。清华大学汽车工程系实验发现,磁阻式位置传感器在经历5万次全行程动作后,霍尔元件会出现0.15°的角度偏差。这种微观变化虽不影响常规驾驶,但会导致ECU计算的踏板变化率降低12%,无法触发降挡条件。日产技术手册特别指出,当传感器输出曲线出现>3%的非线性度时,必须进行校准或更换。

系统检测流程

标准检测应从电源供给端开始测量。使用高精度万用表检测传感器供电电压,丰田技术通报T-SB-0043-19强调,5V参考电压偏差超过±0.2V即判定为异常。对于CAN总线型传感器,需用诊断仪监测数据流中的信号刷新率,保时捷PDK变速箱要求该数值不低于180Hz。

动态测试环节建议采用示波器捕捉实时波形。宝马ISTA诊断系统要求工程师在油门踏板快速踩下时,APP传感器信号应在0.3秒内完成0.8V-3.6V的跃升。若波形出现阶梯状上升或平台期,通常指向线束接触不良。大众集团TSI发动机的维修案例显示,23%的间歇性故障可通过波形分析准确定位到具体线束区段。

维修决策依据

根据故障类型选择维修方案至关重要。对于线路氧化问题,通用汽车TAC技术公告建议优先采用触点再生工艺而非整体更换。使用专用清洗剂处理插接件后,接触电阻可从2.8Ω降至0.3Ω,维修成本降低76%。而当传感器本体出现物理损伤时,奥迪技术文件明确要求必须更换原厂配件,副厂件的角度重复精度往往达不到±0.2°的设计标准。

数据驱动的预防性维护正在成为趋势。沃尔沃开发的预测性诊断系统,通过分析历史驾驶数据中的踏板操作特征,能在传感器性能衰减至临界值前发出预警。实际路测表明,该系统可将相关故障发生率降低41%,同时延长传感器使用寿命23%。

技术发展趋势

冗余传感器架构开始应用于高端车型。特斯拉Model S Plaid采用三路独立信号采集通道,当主传感器失效时,备用通道仍能保证强制降挡功能正常运作。奔驰AMG部门则开发了基于光纤传感的新一代系统,其抗电磁干扰能力比传统传感器提升5倍,特别适用于混动车型的高压环境。

材料科学的突破带来可靠性提升。日本电装公司研发的碳化硅封装传感器,在150℃环境下的信号稳定性比传统器件提高40%。大陆集团2024年推出的柔性电路传感器,可承受200万次弯折测试,从根本上解决了线束疲劳断裂问题。

本文系统论述了强制降挡传感器及线路的失效机理与检测方法,揭示了信号采集精度、线路传输质量与系统功能间的因果关系。建议维修企业建立包含波形分析、数据流比对、材料检测的三维诊断体系,同时关注新型传感技术的应用动态。未来研究可聚焦于多传感器数据融合算法开发,以及纳米级镀层工艺对触点寿命的影响评估,这将为汽车电子系统的可靠性提升提供新的技术路径。

上一篇:强制重启iPhone的正确操作步骤是什么 下一篇:强化自身防御体系的关键步骤