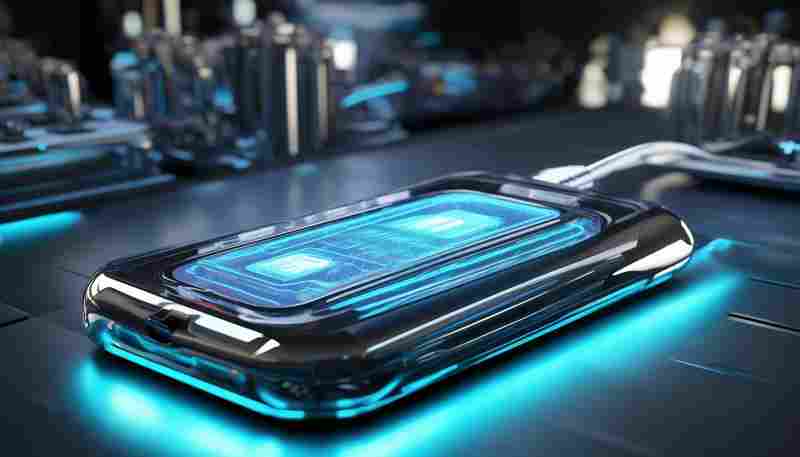

快充技术是否会加速电池过充风险

近年来,随着电动汽车和便携电子设备的普及,快充技术成为平衡续航焦虑与使用效率的核心方案。高功率充电模式是否会导致电池过充风险加剧,始终是学界和产业界争议的焦点。从智能手机到动力电池,快充在提升用户体验的也伴随着对电池健康状态的潜在威胁。

技术原理与电化学风险

快充技术通过提高电流或电压缩短充电时间,但其核心矛盾在于锂离子的迁移速度与电池材料承受能力的博弈。以锂离子电池为例,当充电电流超过负极石墨嵌锂速率的临界值时,锂离子无法及时嵌入石墨层,转而以金属锂形式沉积在负极表面,形成析锂现象。这种不可逆的副反应不仅消耗活性锂,还会引发枝晶生长,增加电池短路风险。

析锂现象与温度密切相关。康奈尔大学材料科学家林登的研究指出,快充过程中电池内部温度每升高10℃,析锂速率将提升2-3倍。而挪威科技大学团队通过三电极测试发现,负极电位在快充后期可能降至0V以下,此时析锂反应的热力学条件被完全激活。这意味着快充策略必须精准控制充电末期的电流衰减曲线,否则过充风险呈指数级上升。

热管理系统的双重作用

高效热管理是抑制过充风险的关键防线。奇瑞新能源的专利显示,其电池系统通过预判充电站剩余里程与当前温度差值,动态调节液冷系统功率,使电芯温度始终维持在25-35℃安全区间。这种基于实时热仿真的控制策略,将快充峰值温度控制在50.5℃以内,相较传统系统降低15℃。

微小通道换热技术的突破进一步提升了散热效率。采用200μm宽度的微流道设计,可使单位面积散热能力提升至传统方案的3.2倍。实验数据显示,搭载该技术的NMC811电池在4C快充条件下,温度波动范围缩小至±2.8℃,有效避免局部过热引发的连锁反应。但散热能力的提升也带来新挑战——过强的冷却可能导致负极温度骤降,反而诱发低温析锂。

材料体系与结构创新

负极材料的革新正在重塑快充安全边界。硅碳复合材料通过纳米级孔隙结构设计,将锂离子扩散路径缩短至50nm以下,嵌锂速率较传统石墨提升4倍。宁德时代研发的"自愈合"粘结剂,能在充放电过程中修复电极裂纹,将快充循环寿命延长至2000次以上。但高硅含量带来的体积膨胀问题仍未完全解决,3C快充下硅基负极的膨胀率仍高达12%。

电解液添加剂的作用不容忽视。氟代碳酸乙烯酯(FEC)的引入可使SEI膜阻抗降低40%,同时将析锂起始电位抬高0.15V。宁德新能源的测试表明,含2%二氟草酸硼酸锂(LiDFOB)的电解液体系,在6C快充下能将析锂量控制在0.8mg/cm²以下,较常规体系减少62%。

行业标准与风险管控

欧盟最新颁布的IEC 62680-1-3标准强制要求快充设备集成双重过压保护模块,并将充电截止电压误差控制在±10mV以内。国内《新能源汽车动力蓄电池回收利用管理暂行办法》明确规定,快充循环测试中容量衰减超过20%的电池必须强制退役。这些法规倒逼企业建立从电芯到系统的多级防护体系。

云端BMS系统的应用开启了主动防护新阶段。特斯拉的V4超充桩通过实时上传500+项电池参数,能在50ms内识别异常充电特征并切断电路。蔚来的换电体系则通过历史数据建模,对每个电池包定制动态充电曲线,将过充事故率降低至百万分之三。但系统复杂度的提升也带来新的安全隐患,2024年北美某车企就曾因BMS软件漏洞导致大规模充电异常。

快充技术的演进始终在效率与安全的平衡木上行走。从材料科学的微观突破到系统工程的宏观管控,每个技术细节都在改写电池过充风险的方程式。当行业将充电速度推向9分钟充满的极限时,安全冗余度的设计比以往任何时候都更考验技术创新者的智慧与定力。

上一篇:快充功能失效时如何排查故障 下一篇:快手作品上传到小红书需要调整哪些格式参数