铝合金焊接后变形如何矫正

铝合金作为轻量化材料的代表,在轨道交通、航空航天等领域应用广泛。其高热导率、低熔点的特性导致焊接过程中易产生变形,直接影响结构精度与力学性能。如何有效控制并矫正焊接变形,成为提升制造质量的关键问题。

机械矫正法的应用

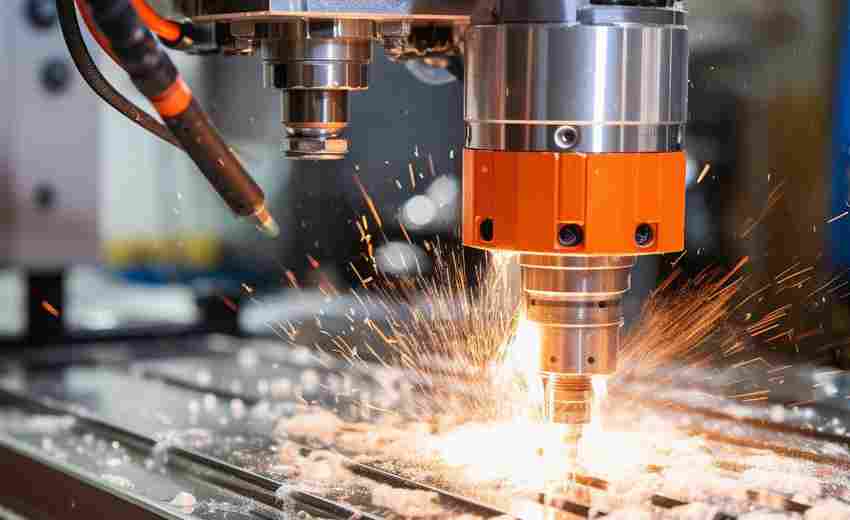

机械矫正是通过外力强制形变部位恢复原状的方法。对于厚度较大的铝合金板材,常采用压力机配合专用垫块进行局部加压。例如CRH6动车司机室乘务员门立柱的调修案例中,通过调整支撑定位块间距与压头行程,分阶段施压使直线度误差从3.5毫米降至1毫米以内。此方法需注意垫块材质选择,尼龙或软金属可避免表面压痕,同时需控制加压速度防止脆性断裂。

对于薄板波浪变形,辊压机矫正表现出独特优势。某型高铁侧墙板焊接后出现0.8毫米的局部凹陷,采用三辊矫平机以0.3米/分钟速度连续辗压三次后,平面度误差降低至0.2毫米。研究表明,辗压力度需控制在材料屈服强度的60%-80%范围内,超过此阈值易导致晶粒畸变。

热力矫正的原理与实践

火焰调修利用局部加热产生的热应力抵消焊接变形。在铝合金车体顶棚调修中,采用氧乙炔焰沿焊缝纵向线状加热,温度控制在250-300区间,配合水冷急冻工艺,可使纵向收缩量达1.2毫米/米。值得注意的是,加热路径需与变形方向垂直,如某项目中对拱形变形的车顶实施放射状加热线布局,成功将拱高从15毫米降至3毫米。

近年来,频谱谐波时效技术开始应用于大型构件矫正。该技术通过傅里叶分析找出工件固有频率,施加多向动应力促使残余应力释放。某地铁车厢底架矫正案例显示,经2小时频谱振动后,底板平面度改善率达78%,且避免了传统火焰矫正导致的材料软化问题。

复合矫正技术的创新

热机械联合矫正结合了两种方法的优势。某型火箭燃料贮箱焊接后出现0.5角变形,先采用200局部加热使材料屈服强度下降40%,再配合液压夹具施加0.8倍屈服强度的机械压力,最终角变形控制在0.05以内。这种组合技术可将矫正效率提升30%,同时减少单一方法导致的应力集中。

超声喷丸技术作为新兴手段,在航空领域取得突破。对5A06铝合金焊接件进行表面喷丸处理,0.3毫米深度内形成残余压应力层,使翼肋结构的弯曲回弹量减少92%。微观分析表明,喷丸导致晶粒细化至5-8微米,位错密度增加2个数量级,显著提升抗变形能力。

工艺参数的协同优化

焊接顺序设计直接影响变形量。某铝合金车体侧墙板采用"先短后长、先内后外"的焊接次序,将总变形量从4.2毫米降至1.8毫米。具体实施时,先将1米以下短焊缝全部完成,再焊接2.5米主纵缝,有效分散收缩应力。数值模拟显示,这种次序使峰值温度场分布均匀度提升40%。

工装夹具的智能控制成为新趋势。某企业开发了液压-气动混合夹持系统,在焊接过程中动态调整拘束力。当传感器检测到温度超过200时,系统自动将夹持力从8MPa降至3MPa,既保证结构刚性又允许适量收缩。实际应用表明,该系统可使箱体类构件平面度误差稳定在0.5毫米以下。

上一篇:铝制品氧化后为何建议用蒸馏水封闭氧化膜孔隙 下一篇:铝芯电线与铜芯电线的载流量计算方法有哪些区别